วันอังคารที่ 4 สิงหาคม พ.ศ. 2558

Backorder - การส่งสินค้าชดเชยตามจำนวนที่ขาด

Backorder แบ็คออเดอร์ เป็นการส่งสินค้าตามจำนวนที่เคยสั่งมาแต่ส่งไปไม่ครบในคราวก่อน เกิดขึ้นจากหลายสาเหตุ เช่น ผลิตไม่ทัน เครื่องจักรมีปัญหา สายการผลิตมีปัญหา วัตถุขาดแคลน จึงทำให้ต้องส่งสินค้าเท่าที่มีไปก่อน แล้วจึงส่งแบ็คออเดอร์ตามไป

หมายเหตุ ไม่ใช่ทุกกรณีที่ลูกค้าจะยอมรับแบ็คออเดอร์ บางครั้งการส่งสินค้าได้ไม่ครบตามจำนวนในเวลาที่ลูกค้ากำหนดอาจหมายถึงการสูญเสียลูกค้าและไม่ได้รับค่าสินค้าใด ๆ จากลูกค้าเลย

ที่มา: CSCMP Glossary

ขอบคุณภาพจาก : http://www.extendcode.com

วันอาทิตย์ที่ 2 สิงหาคม พ.ศ. 2558

Backhaul และ Deadhead - การขนส่งขากลับ

Backhaul (แบ็คฮอล์) เป็นส่วนหนึ่งของเที่ยวการขนส่ง (โดยทั่วไปใช้กับการขนส่งทางถนน) เป็นขากลับของการขนส่งเพื่อกลับไปยังต้นทาง ในทางอุดมคติแล้วผู้ให้บริการขนส่งจะพยายามหาของอะไรบางอย่างเพื่อขนกลับไปด้วย (ไม่ให้เสียเที่ยว)

Deadhead (เดดเฮด) การขนส่งขากลับที่ไม่ได้ขนอะไรกลับมาด้วย ภาษาไทยมักใช้คำว่า "ตีรถกลับตัวเปล่า"

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก :http://www.eurekapub.eu

Deadhead (เดดเฮด) การขนส่งขากลับที่ไม่ได้ขนอะไรกลับมาด้วย ภาษาไทยมักใช้คำว่า "ตีรถกลับตัวเปล่า"

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก :http://www.eurekapub.eu

Picking - การหยิบของ

Picking: The operations involved in pulling products from storage areas to complete a customer order.

Picking - พิกกิ้ง แปลว่า การหยิบของ หมายถึง การดึงผลิตภัณฑ์หรือวัตถุดิบจากพื้นที่จัดเก็บเพื่อนำไปส่งให้ลูกค้าหรือผู้ที่ต้องการใช้งาน

Picking มีหลายวิธี เช่น

1) Discrete Order Picking เป็นวิธีที่ง่ายที่สุด กล่าวคือเมื่อมีคำสั่ง (Order) มา ผู้หยิบก็เดินไปหยิบสินค้าตามลำดับรายการที่อยู่ในใบสั่งจนครบทุกชิ้น โดยหากมีคำสั่งซื้อใหม่มาก็เดินใหม่

2) Zone Picking เป็นวิธีหยิบของเมื่อโกดังหรือคลังสินค้าถูกแบ่งออกเป็นหลาย ๆ โซน โดยผู้หยิบสินค้าจะถูกกำหนดให้ไปหยิบในพื้นที่เฉพาะในโซนนั้น ๆ และส่งต่อไปยังโซนถัดไปโดยอาศัยสายพาน เรียกระบบนี้อีกชื่อหนึ่งว่า pick-and-pass หรือ หยิบแล้วส่งต่อ

3) Wave Picking วิธีนี้จะมีการส่งคำสั่งซื้อไปหลาย ๆ คำสั่ง โดยคำสั่งจะไปทุกโซน ผู้หยิบจะทำการรวมยอดของสินค้าหรือวัตถุดิบแต่ละไอเท็มแล้วหยิบรวมไปให้ โดยเมื่อส่งสินค้าไปแล้วต้องนำไปแยกแยะแบ่งตามลูกค้าอีกครั้ง อย่างไรก็ตามวิธีนี้จัดเป็นวิธีหยิบของที่เร็วที่สุดสำหรับคำสั่งซื้อที่มีหลากหลายไอเท็ม แต่ในขั้นตอนการคัดแยกไปตามลูกค้าอาจผิดพลาดได้ง่าย Wave Picking อาจแปลได้ว่า "การหยิบของแบบคลื่น" เพราะลักษณะการทำงานจะทำการหยิบของทีละกลุ่มคำสั่งซื้อจนกว่าจะเสร็จ กลุ่มคำสั่งซื้อใหม่ (เปรียบเหมือนคลื่นลูกใหม่) จะยังไม่ส่งออกไปยังโกดังจนกว่ากลุ่มคำสั่งซื้อเดิม (คลื่นลูกแรก) จะถูกดำเนินการจนแล้วเสร็จ

4) Batch Picking วิธีนี้คำสั่งซื้อจะถูกจัดเข้าด้วยกันเป็นกลุ่มเล็ก ๆ และผู้หยิบจะหยิบของไอเท็มเดียวกัน (สำหรับหลายคำสั่งซื้อ) ในคราวเดียว จากนั้นของทั้งหมดที่หยิบจะถูกคัดแยกเพื่อนำส่งลูกค้าอีกครั้ง ระบบหยิบของแบบนี้ใช้กันทั่วไปกับอุปกรณ์ขนถ่ายอัตโนมัติ

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก : http://mccombs-wall.com

Picking - พิกกิ้ง แปลว่า การหยิบของ หมายถึง การดึงผลิตภัณฑ์หรือวัตถุดิบจากพื้นที่จัดเก็บเพื่อนำไปส่งให้ลูกค้าหรือผู้ที่ต้องการใช้งาน

Picking มีหลายวิธี เช่น

1) Discrete Order Picking เป็นวิธีที่ง่ายที่สุด กล่าวคือเมื่อมีคำสั่ง (Order) มา ผู้หยิบก็เดินไปหยิบสินค้าตามลำดับรายการที่อยู่ในใบสั่งจนครบทุกชิ้น โดยหากมีคำสั่งซื้อใหม่มาก็เดินใหม่

2) Zone Picking เป็นวิธีหยิบของเมื่อโกดังหรือคลังสินค้าถูกแบ่งออกเป็นหลาย ๆ โซน โดยผู้หยิบสินค้าจะถูกกำหนดให้ไปหยิบในพื้นที่เฉพาะในโซนนั้น ๆ และส่งต่อไปยังโซนถัดไปโดยอาศัยสายพาน เรียกระบบนี้อีกชื่อหนึ่งว่า pick-and-pass หรือ หยิบแล้วส่งต่อ

3) Wave Picking วิธีนี้จะมีการส่งคำสั่งซื้อไปหลาย ๆ คำสั่ง โดยคำสั่งจะไปทุกโซน ผู้หยิบจะทำการรวมยอดของสินค้าหรือวัตถุดิบแต่ละไอเท็มแล้วหยิบรวมไปให้ โดยเมื่อส่งสินค้าไปแล้วต้องนำไปแยกแยะแบ่งตามลูกค้าอีกครั้ง อย่างไรก็ตามวิธีนี้จัดเป็นวิธีหยิบของที่เร็วที่สุดสำหรับคำสั่งซื้อที่มีหลากหลายไอเท็ม แต่ในขั้นตอนการคัดแยกไปตามลูกค้าอาจผิดพลาดได้ง่าย Wave Picking อาจแปลได้ว่า "การหยิบของแบบคลื่น" เพราะลักษณะการทำงานจะทำการหยิบของทีละกลุ่มคำสั่งซื้อจนกว่าจะเสร็จ กลุ่มคำสั่งซื้อใหม่ (เปรียบเหมือนคลื่นลูกใหม่) จะยังไม่ส่งออกไปยังโกดังจนกว่ากลุ่มคำสั่งซื้อเดิม (คลื่นลูกแรก) จะถูกดำเนินการจนแล้วเสร็จ

4) Batch Picking วิธีนี้คำสั่งซื้อจะถูกจัดเข้าด้วยกันเป็นกลุ่มเล็ก ๆ และผู้หยิบจะหยิบของไอเท็มเดียวกัน (สำหรับหลายคำสั่งซื้อ) ในคราวเดียว จากนั้นของทั้งหมดที่หยิบจะถูกคัดแยกเพื่อนำส่งลูกค้าอีกครั้ง ระบบหยิบของแบบนี้ใช้กันทั่วไปกับอุปกรณ์ขนถ่ายอัตโนมัติ

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก : http://mccombs-wall.com

วันศุกร์ที่ 31 กรกฎาคม พ.ศ. 2558

3PL และ 4PL - โลจิสติกส์บุคคลที่ 3 และบุคคลที่ 4

3PL ย่อมาจาก Third-Party Logistics แปลว่า โลจิสติกส์บุคคลที่ 3 หมายถึง การว่าจ้างเหมาช่วงกิจกรรมด้านโลจิสติกส์ทั้งหมดหรือเกือบทั้งหมดขององค์กรให้บริษัทภายนอกซึ่งเชี่ยวชาญเฉพาะเป็นผู้ดำเนินการ

คำว่า 3PL มีการใช้ตั้งแต่ช่วงต้นทศวรรษที่ 1970 โดยใช้เป็นคำย่อสำหรับบริษัทด้านการตลาดที่เป็นผู้ดำเนินการตามสัญญาการขนส่ง ซึ่ง ณ เวลานั้นสัญญาการขนส่งจะถูกกระทำเพียงสองกลุ่มคือบริษัทขนส่ง (Carrier) และบริษัทชิปปิ้ง (Shipping) ดังนั้นเมื่อมีบริษัทการตลาดดังกล่าวเข้ามาทำหน้าที่เป็นตัวกลางในการรับคำสั่งขนส่งจากบริษัทชิปปิ้งและส่งต่อไปยังบริษัทขนส่ง (ทางราง) บริษัทการตลาดนั้นจึงกลายเป็นบุคคลที่สามในสัญญาการขนส่ง และนั่นคือจุดกำเนิดของคำว่า 3PL

ตั้งแต่นั้นเป็นต้นมาคำว่า 3PL ก็แพร่หลายไปยังกลุ่มบริษัทที่ให้บริการด้านโลจิสติกส์ โดยทั่วไปมักจะเป็นการบริการแบบเหมารวม ไม่ว่าจะเป็น บริการขนส่ง บริการคลังสินค้า บริการครอสด็อกกิ้ง บริการจัดการพัสดุคงคลัง บริการด้านบรรจุภัณฑ์ และบริการนำเข้า-ส่งออก

ในทางกฎหมาย 3PL จะหมายถึง บุคคลที่รับ ถือ หรือดำเนินการอย่างหนึ่งอย่างใดเพื่อการขนส่งสินค้าทางธุรกิจ แต่มิได้เป็นเจ้าของสินค้านั้น

4PL ย่อมาจาก Fourth-Party Logistics แปลว่า โลจิสติกส์บุคคลที่ 4 ซึ่งหน่วยงานหรือองค์กรที่ดำเนินการกิจกรรมทางโลจิสติกส์ให้บริษัทอื่น ๆ แต่มีความต่างจาก 3PL ดังนี้

1) 4PL ถูกก่อตั้งในลักษณะของบริษัทร่วมทุน หรือไม่ก็มีสัญญาระยะยาวกับลูกค้าหลักเจ้าใดเจ้าหนึ่ง

2) 4PL ดำเนินการเสมือนเป็นตัวแทนเพียงผู้เดียวของลูกค้าในการทำสัญญาทางธุรกิจใด ๆ กับผู้ให้บริการทางโลจิสติกส์หลาย ๆ ราย

3) กิจกรรมในห่วงโซ่อุปทานแทบทั้งหมดของลูกค้าจะถูกจัดการโดยบริษัท 4PL

4) บางครั้งบริษัท 3PL รายใหญ่ ๆ ก็ตั้งหน่วยงานในลักษณะของ 4PL ภายใต้โครงสร้างการบริหารของตัวเอง

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก : http://www.supplychain247.com

คำว่า 3PL มีการใช้ตั้งแต่ช่วงต้นทศวรรษที่ 1970 โดยใช้เป็นคำย่อสำหรับบริษัทด้านการตลาดที่เป็นผู้ดำเนินการตามสัญญาการขนส่ง ซึ่ง ณ เวลานั้นสัญญาการขนส่งจะถูกกระทำเพียงสองกลุ่มคือบริษัทขนส่ง (Carrier) และบริษัทชิปปิ้ง (Shipping) ดังนั้นเมื่อมีบริษัทการตลาดดังกล่าวเข้ามาทำหน้าที่เป็นตัวกลางในการรับคำสั่งขนส่งจากบริษัทชิปปิ้งและส่งต่อไปยังบริษัทขนส่ง (ทางราง) บริษัทการตลาดนั้นจึงกลายเป็นบุคคลที่สามในสัญญาการขนส่ง และนั่นคือจุดกำเนิดของคำว่า 3PL

ตั้งแต่นั้นเป็นต้นมาคำว่า 3PL ก็แพร่หลายไปยังกลุ่มบริษัทที่ให้บริการด้านโลจิสติกส์ โดยทั่วไปมักจะเป็นการบริการแบบเหมารวม ไม่ว่าจะเป็น บริการขนส่ง บริการคลังสินค้า บริการครอสด็อกกิ้ง บริการจัดการพัสดุคงคลัง บริการด้านบรรจุภัณฑ์ และบริการนำเข้า-ส่งออก

ในทางกฎหมาย 3PL จะหมายถึง บุคคลที่รับ ถือ หรือดำเนินการอย่างหนึ่งอย่างใดเพื่อการขนส่งสินค้าทางธุรกิจ แต่มิได้เป็นเจ้าของสินค้านั้น

4PL ย่อมาจาก Fourth-Party Logistics แปลว่า โลจิสติกส์บุคคลที่ 4 ซึ่งหน่วยงานหรือองค์กรที่ดำเนินการกิจกรรมทางโลจิสติกส์ให้บริษัทอื่น ๆ แต่มีความต่างจาก 3PL ดังนี้

1) 4PL ถูกก่อตั้งในลักษณะของบริษัทร่วมทุน หรือไม่ก็มีสัญญาระยะยาวกับลูกค้าหลักเจ้าใดเจ้าหนึ่ง

2) 4PL ดำเนินการเสมือนเป็นตัวแทนเพียงผู้เดียวของลูกค้าในการทำสัญญาทางธุรกิจใด ๆ กับผู้ให้บริการทางโลจิสติกส์หลาย ๆ ราย

3) กิจกรรมในห่วงโซ่อุปทานแทบทั้งหมดของลูกค้าจะถูกจัดการโดยบริษัท 4PL

4) บางครั้งบริษัท 3PL รายใหญ่ ๆ ก็ตั้งหน่วยงานในลักษณะของ 4PL ภายใต้โครงสร้างการบริหารของตัวเอง

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก : http://www.supplychain247.com

วันพฤหัสบดีที่ 30 กรกฎาคม พ.ศ. 2558

Pallet - พาเลท

Pallet แปลว่า พาเลท เป็นอุปกรณ์รองรับกล่องบรรจุภัณฑ์ที่เรียงซ้อนกันเป็นชั้น ๆ เพื่อให้สามารถขนส่งไปมาได้เป็นกลุ่มก้อน

ปัจจุบันพาเลทผลิตจากวัสดุที่หลากหลาย แต่ที่นิยมจะเป็นพาเลทไม้ พาเลทพลาสติก หรือพาเลทโลหะ โดยบางพาเลทอาจมีอุปกรณ์อิเล็กทรอนิกส์ เช่น แท็ก RFID ติดไปด้วย

พาเลทมีหลายแบบและหลายขนาด แต่สามารถแบ่งการออกแบบได้เป็นสองกลุ่มใหญ่ ๆ คือ

1) พาเลทแบบบล็อก หรือพาเลทลูกเต๋า (Block Design)

เป็นพาเลทที่ใช้ไม้ (หรือวัสดุอื่น) ทรงลูกบาศก์ (หรือลูกเต๋า) ทำหน้าที่เป็นเสารองรับน้ำหนักจากแผ่นไม้ด้านบนลงสู่แผ่นไม้ด้านล่างมีจำนวนทัั้งสิ้น 9 ชิ้น ความสูงของพาเลทแบบลูกเต๋าจะเท่ากับความสูงของขาลูกเต๋าบวกด้วยความหนาของแผ่นไม้ทั้งแผ่นบนและแผ่นล่าง

2) พาเลทแบบไม้คาน (Stringer Design)

ที่มาของเนื้อหาและภาพประกอบ :

[1] https://en.wikipedia.org/wiki/Pallet

[2] https://en.wikipedia.org/wiki/EUR-pallet

[3] http://palletsvs.com/index.html

[4] http://www.bay-wood-products.com/learn-more/pallet-basics-glossary

[5] CSCMP Glossary

ปัจจุบันพาเลทผลิตจากวัสดุที่หลากหลาย แต่ที่นิยมจะเป็นพาเลทไม้ พาเลทพลาสติก หรือพาเลทโลหะ โดยบางพาเลทอาจมีอุปกรณ์อิเล็กทรอนิกส์ เช่น แท็ก RFID ติดไปด้วย

พาเลทมีหลายแบบและหลายขนาด แต่สามารถแบ่งการออกแบบได้เป็นสองกลุ่มใหญ่ ๆ คือ

1) พาเลทแบบบล็อก หรือพาเลทลูกเต๋า (Block Design)

เป็นพาเลทที่ใช้ไม้ (หรือวัสดุอื่น) ทรงลูกบาศก์ (หรือลูกเต๋า) ทำหน้าที่เป็นเสารองรับน้ำหนักจากแผ่นไม้ด้านบนลงสู่แผ่นไม้ด้านล่างมีจำนวนทัั้งสิ้น 9 ชิ้น ความสูงของพาเลทแบบลูกเต๋าจะเท่ากับความสูงของขาลูกเต๋าบวกด้วยความหนาของแผ่นไม้ทั้งแผ่นบนและแผ่นล่าง

2) พาเลทแบบไม้คาน (Stringer Design)

พาเลทไม้คานแบบ 2 ways

พาเลทไม้คานแบบ 4 ways

เป็นพาเลทที่ใช้ไม้แผ่น (หรือวัสดุอื่นที่เป็นแผ่น) มาตั้งเป็นเสารับน้ำหนัก โดยทั่วไปจะใช้ประมาณ 3 - 4 แผ่น และบางคร้งจะมีการเจาะร่องที่ไม้แผ่นด้านข้างให้สามารถสอดงารถยก (Fork) เข้าได้ทั้ง 4 ทาง จึงมีชื่อเรียกอีกอย่างว่า 4 ways pallet

ขนาดของพาเลทก็เป็นอีกเรื่องที่น่าปวดหัว เนื่องจากมีการใช้กันอย่างหลากหลายแม้ว่าจะมีกำหนดมาตรฐานมาแล้วก็ตาม แต่ผู้ขนส่งสินค้า (รวมถึงผู้ผลิตและผู้บริโภคตลอดห่วงโซ่อุปทาน) ก็ยังคงเคยชินกับรูปแบบเดิม รวมถึงบางครั้งก็ได้ใช้ขนาดเดิมที่คุ้นเคยไปออกแบบโกดัง คลังสินค้า ชั้นวางพาเลทไว้เรียบร้อยแล้ว

เอาเป็นว่าขนาดพาเลทที่ใช้กัน ณ ปัจจุบันนี้ แบ่งออกเป็น 3 - 4 กลุ่ม ดังนี้

1) ขนาดมาตรฐานสากล (ISO 6780)

ISO ย่อมาจาก International Organization for Standardization (ISO) แปลว่าองค์การมาตรฐานสากล ได้แบ่งขนาดพาเลทออกเป็น 6 ขนาด ภายใต้มาตรฐานหมายเลข ISO Standard 6780: Flat pallets for intercontinental materials handling—Principal dimensions and tolerances

| ขนาด (กว้าง × ยาว) มิลลิเมตร | ขนาด (กว้าง × ยาว) นิ้ว | Region most used in | |

|---|---|---|---|

| 1016 × 1219 | 40.00 × 48.00 | อเมริกาเหนือ (แคนาดาและสหรัฐอเมริกา) | |

| 1000 × 1200 | 39.37 × 47.24 | ยุโรปและเอเชีย เทียบเท่าขนาด 40" × 48". | |

| 1165 × 1165 | 45.9 × 45.9 | ออสเตรเลีย | |

| 1067 × 1067 | 42.00 × 42.00 | อเมริกาเหนือ ยุโรป และเอเชีย | |

| 1100 × 1100 | 43.30 × 43.30 | เอเชีย | |

| 800 × 1200 | 31.50 × 47.24 | ยุโรป (เป็นขนาดที่เข้าประตูทั่วไปได้) |

2) ขนาดมาตรฐานทวีปอเมริกาเหนือ (North America)

ขนาดพาเลทในอเมริกาเหนือถูกกำหนดโดยสมาคมผู้ค้าของชำ (the Grocery Manufacturers' Association; GMA) ซึ่งพาเลทมาตรฐาน ISO ก็อยู่ในกลุ่มนี้ด้วย

| ขนาด (กว้าง × ยาว) มิลลิเมตร | ขนาด (กว้าง × ยาว) นิ้ว | Production Rank | อุตสาหกรรมที่ใช้ |

|---|---|---|---|

| 1016 × 1219 | 40 × 48 | 1 | ร้านขายของชำทั่วไป |

| 1067 ×1067 | 42 × 42 | 2 | โทรคมนาคม และ สี |

| 1219 × 1219 | 48 × 48 | 3 | drums |

| 1219 × 1016 | 48 × 40 | 4 | กลาโหม และ ซีเมนต์ |

| 1219 × 1067 | 48 × 42 | 5 | สารเคมี และ เครื่องดื่ม |

| 1016 × 1016 | 40 × 40 | 6 | นมและผลิตภัณฑ์จากนม |

| 1219 × 1143 | 48 × 45 | 7 | ยานยนต์ |

| 1118 × 1118 | 44 × 44 | 8 | Drums, เคมี |

| 914 × 914 | 36 × 36 | 9 | เครื่องดื่ม |

| 1219 × 914 | 48 × 36 | 10 | เครื่องดื่ม, ไม้ , กระดาษ |

| 889 × 1156 | 35 × 45.5 | Unknown | กลาโหม |

| 1219 × 508 | 48 × 20 | Unknown | ค้าปลีก |

3) ขนาดมาตรฐานกลุ่มประเทศยุโรป (EUR Pallet)

แต่เดิมมีเพียงขนาดเดียว ซึ่งเป็นขนาดที่เหมาะสำหรับการขนส่งทางราง ออกแบบโดยพี่น้องตระกูลสเวนสัน (Svensson) โดยในช่วงเวลาหนึ่งเป็นพาเลทที่ใช้กันแพร่หลายในยุโรปด้วยนโยบาย "พาเลทแลกพาเลท" กล่าวคือพาเลททุกชิ้นมีความเป็นมาตรฐานและใช้วัสดุประกอบที่เหมือนกัน (ละเอียดขนาดว่าให้ใช้ตะปูได้แค่ 74 ตัวในหนึ่งพาเลท)

ต่อมาเมื่อโลกการค้ากว้างไกลเกินกว่ายุโรป จึงได้มีการกำหนดขนาดของยูโรพาเลทออกมาใหม่ให้สอดคล้องกับมาตรฐาน ISO มากขึ้น ดังนี้

| EURO pallet type | Dimensions (W × L) | การเทียบเคียงกับ ISO pallet | |

|---|---|---|---|

| EUR, EUR 1 | 800 mm × 1,200 mm | 31.50 in × 47.24 in | ISO1, ขนาดเดียวกันกับ EUR |

| EUR 2 | 1,200 mm × 1,000 mm | 47.24 in × 39.37 in | ISO2 |

| EUR 3 | 1,000 mm × 1,200 mm | 39.37 in × 47.24 in | |

| EUR 6 | 800 mm × 600 mm | 31.50 in × 23.62 in | ISO0, ครึ่งหนึ่งของ EUR |

| 600 mm × 400 mm | 23.62 in × 15.75 in | ขนาดหนึ่งในสี่ของ EUR | |

| 400 mm × 300 mm | 15.75 in × 11.81 in | ขนาดหนึ่งในแปดของ EUR | |

[1] https://en.wikipedia.org/wiki/Pallet

[2] https://en.wikipedia.org/wiki/EUR-pallet

[3] http://palletsvs.com/index.html

[4] http://www.bay-wood-products.com/learn-more/pallet-basics-glossary

[5] CSCMP Glossary

วันอังคารที่ 28 กรกฎาคม พ.ศ. 2558

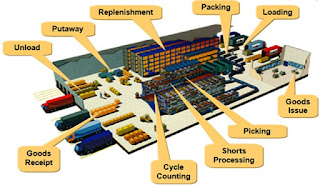

Warehouse Management System (WMS) - ระบบการจัดการคลังสินค้า

Warehouse Management System (WMS) - ระบบการจัดการคลังสินค้า หมายถึง ระบบที่ใช้เพื่อจัดการกระบวนการทางธุรกิจของคลังสินค้าให้มีประสิทธิผลสูงขึ้น

ระบบดังกล่าวจะรวมถึงกิจกรรมของคลังสินค้าโดยตรงซึ่งประกอบด้วย การรับสินค้า การจ่ายสินค้าออกจากคลังสินค้า การหยิบสินค้า การเตรียมสินค้าเพื่อการส่งออก และการนับจำนวนพัสดุคงคลังตามรอบเวลา (Cycle Count)

นอกจากนี้ยังรวมถึงกิจกรรมสนับสนุนคลังสินค้า ไม่ว่าจะเป็นการจัดการอุปกรณ์ RFID การจัดการการสื่อสารข้อมูลระหว่างระบบและบุคลากรของคลังสินค้า

วัตถุประสงค์ของระบบการจัดการคลังสินค้าคือเพื่อให้มีพื้นที่ว่างสูงสุดและมีการขนถ่ายสินค้าให้ประหยัดที่สุดโดยนำระบบการจ่ายสินค้าแบบอัตโนมัติเข้ามาช่วย

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก : https://valleycraft.com/

ระบบดังกล่าวจะรวมถึงกิจกรรมของคลังสินค้าโดยตรงซึ่งประกอบด้วย การรับสินค้า การจ่ายสินค้าออกจากคลังสินค้า การหยิบสินค้า การเตรียมสินค้าเพื่อการส่งออก และการนับจำนวนพัสดุคงคลังตามรอบเวลา (Cycle Count)

นอกจากนี้ยังรวมถึงกิจกรรมสนับสนุนคลังสินค้า ไม่ว่าจะเป็นการจัดการอุปกรณ์ RFID การจัดการการสื่อสารข้อมูลระหว่างระบบและบุคลากรของคลังสินค้า

วัตถุประสงค์ของระบบการจัดการคลังสินค้าคือเพื่อให้มีพื้นที่ว่างสูงสุดและมีการขนถ่ายสินค้าให้ประหยัดที่สุดโดยนำระบบการจ่ายสินค้าแบบอัตโนมัติเข้ามาช่วย

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก : https://valleycraft.com/

วันจันทร์ที่ 27 กรกฎาคม พ.ศ. 2558

Transportation Management System (TMS) - ระบบจัดการการขนส่ง

Transportation Management System (TMS) - ระบบจัดการการขนส่ง หมายถึง ระบบทางคอมพิวเตอร์ที่ออกแบบมาเพื่อจัดการการขนส่งที่เหมาะสมในหลากหลายวิธีการ และการจัดการกิจกรรมที่เกี่ยวข้องกับการขนส่งซึ่งประกอบด้วย การจัดการการส่งออกสินค้า การวางแผนแรงงานในการขนส่ง การจัดตารางการขนส่งทั้งขาเข้า ขาออก รวมถึงการขนส่งระหว่างบริษัทในเครือเดียวกัน การจัดการเอกสารทางราชการที่เกี่ยวกับการขนส่งสินค้าระหว่างประเทศ และการจัดการผู้ให้บริการขนส่ง

ที่มา : APICS และ CSCMP Glossary

ขอบคุณภาพจาก :http://www.manh.com.au

ที่มา : APICS และ CSCMP Glossary

ขอบคุณภาพจาก :http://www.manh.com.au

วันอาทิตย์ที่ 26 กรกฎาคม พ.ศ. 2558

Sourcing,Procurement and Purchasing - ว่าด้วยการจัดหาและจัดซื้อ

Sourcing แปลว่า การสรรหา เป็นส่วนหนึ่งของการจัดการผู้ส่งมอบซึ่งรวมถึงการเลือกผู้ส่งมอบ การเจรจาต่อรองในเรื่องของสัญญา รวมถึงกระบวนการในการจัดหามาซึ่งสินค้าและบริการจากทั่วทุกมุมโลก เพื่อให้ได้สินค้าที่มีคุณภาพดี ราคาถูก (แบบสมเหตุสมผล)

Procurement แปลว่า การจัดหา หมายถึง กิจกรรมที่เกี่ยวกับการสรรหาผลิตภัณฑ์หรือบริการ โดยขอบเขตของกิจกรรมอาจกว้างขวางครอบคลุมถึงกิจกรรมระหว่างองค์กรที่รวมถึงหน้าที่ในการวางแผนการจัดหา การจัดซื้อ การควบคุมพัสดุคงคลัง การจัดตารางการขนส่งวัตถุดิบเข้าสู่โรงงาน การรับวัตถุดิบ การตรวจสอบคุณภาพวัตถุดิบ และการจัดการซากหรือสิ่งปฏิกูล

Purchasing แปลว่า การจัดซื้อ หมายถึง หน้าที่หนึ่งในองค์กรที่รับผิดชอบในการจัดหาวัตถุดิบ วัสดุ อุปกรณ์ และบริการที่องค์กรต้องการ

สรุปแบบง่ายที่สุดคือ กิจกรรมการหาวัตถุดิบหรือบริการให้องค์กรจะเริ่มจาก Sourcing (ซึ่งเป็นกิจกรรมเชิงกลยุทธ์) จากนั้นจึงเป็นกิจกรรม Procurement (ซึ่งเน้นงานด้านเอกสาร) ควบคู่ด้วย Purchasing (เน้นตอนจ่ายเงิน)

ที่มา : APICS , CSCMP Glossary และ http://smallbusiness.chron.com/difference-supply-chain-procurement-vs-sourcing-33036.html

ขอบคุณภาพจาก : https://practicalanalytics.files.wordpress.com

Procurement แปลว่า การจัดหา หมายถึง กิจกรรมที่เกี่ยวกับการสรรหาผลิตภัณฑ์หรือบริการ โดยขอบเขตของกิจกรรมอาจกว้างขวางครอบคลุมถึงกิจกรรมระหว่างองค์กรที่รวมถึงหน้าที่ในการวางแผนการจัดหา การจัดซื้อ การควบคุมพัสดุคงคลัง การจัดตารางการขนส่งวัตถุดิบเข้าสู่โรงงาน การรับวัตถุดิบ การตรวจสอบคุณภาพวัตถุดิบ และการจัดการซากหรือสิ่งปฏิกูล

Purchasing แปลว่า การจัดซื้อ หมายถึง หน้าที่หนึ่งในองค์กรที่รับผิดชอบในการจัดหาวัตถุดิบ วัสดุ อุปกรณ์ และบริการที่องค์กรต้องการ

สรุปแบบง่ายที่สุดคือ กิจกรรมการหาวัตถุดิบหรือบริการให้องค์กรจะเริ่มจาก Sourcing (ซึ่งเป็นกิจกรรมเชิงกลยุทธ์) จากนั้นจึงเป็นกิจกรรม Procurement (ซึ่งเน้นงานด้านเอกสาร) ควบคู่ด้วย Purchasing (เน้นตอนจ่ายเงิน)

ที่มา : APICS , CSCMP Glossary และ http://smallbusiness.chron.com/difference-supply-chain-procurement-vs-sourcing-33036.html

ขอบคุณภาพจาก : https://practicalanalytics.files.wordpress.com

Supply Chain - ห่วงโซ่อุปทาน

CSCMP ให้ความหมายไว้ในสองประเด็นคือ

1) ห่วงโซ่อุปทานเริ่มต้นจากวัตถุดิบที่ยังไม่ผ่านกระบวนการใด ๆ และสิ้นสุดที่ผู้บริโภคคนสุดท้าย โดยห่วงโซ่อุปทานจะร้อยเรียงเชื่อมโยงระหว่างองค์กรหลาย ๆ องค์กรเข้าด้วยกัน

2) วัสดุและสารสนเทศที่แลกเปลี่ยนกันไปมาในกระบวนการทางโลจิสติกส์ที่เริ่มจากการหาวัตถุดิบไปจนถึงการส่งสินค้าสำเร็จรูปไปยังผู้บริโภคคนสุดท้าย โดยผู้ขายวัตถุดิบ ผู้ส่งมอบ ผู้ให้บริการ และลูกค้าต่างก็เชื่อมโยงผูกพันกันอยู่ในห่วงโซ่อุปทานนี้เอง

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก :

1) ห่วงโซ่อุปทานเริ่มต้นจากวัตถุดิบที่ยังไม่ผ่านกระบวนการใด ๆ และสิ้นสุดที่ผู้บริโภคคนสุดท้าย โดยห่วงโซ่อุปทานจะร้อยเรียงเชื่อมโยงระหว่างองค์กรหลาย ๆ องค์กรเข้าด้วยกัน

2) วัสดุและสารสนเทศที่แลกเปลี่ยนกันไปมาในกระบวนการทางโลจิสติกส์ที่เริ่มจากการหาวัตถุดิบไปจนถึงการส่งสินค้าสำเร็จรูปไปยังผู้บริโภคคนสุดท้าย โดยผู้ขายวัตถุดิบ ผู้ส่งมอบ ผู้ให้บริการ และลูกค้าต่างก็เชื่อมโยงผูกพันกันอยู่ในห่วงโซ่อุปทานนี้เอง

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก :

วันศุกร์ที่ 24 กรกฎาคม พ.ศ. 2558

Sales and Operations Planning (S&OP) - การวางแผนการขายและการปฏิบัติการ

Sales and Operations Planning (S&OP) - การวางแผนการขายและการปฏิบัติการ เป็นกระบวนการวางแผนเชิงกลยุทธ์ที่ประนีประนอมความขัดแย้งทางวัตถุประสงค์ด้านธุรกิจและวางแผนถึงการดำเนินการด้านซัพพลายเชนในอนาคต

S&OP มักจะเกี่ยวข้องสัมพันธ์กับหลากหลายตำแหน่งหน้าที่ในองค์กร เช่น ฝ่ายขาย ฝ่ายผลิต และฝ่ายการเงิน ทั้งนี้เพื่อให้เกิดความเห็นพ้องต้องกันในเรื่องของแผนหรือการพยากรณ์เพียงหนึ่งเดียวที่จะสามารถขับเคลื่อนธุรกิจทั้งหมดทั้งมวลขององค์กรได้

อย่างไรก็ดี บางองค์กรอาจรวมลูกค้าและผู้ส่งมอบสินค้าเข้ามาร่วมในการวางแผนการขายและปฏิบัติการด้วย

S&OP เป็นเครื่องมืออันทรงประสิทธิภาพในการกำจัดมุมมองและเจตคติที่เห็นแก่ประโยชน์ของแผนกย่อย ๆ ของตนเอง โดยทำให้แต่ละแผนกย่อย ๆ นั้นมองประโยชน์ภาพรวมขององค์กรเป็นหลัก และยังช่วยปรับปรุงภาพรวมของการปฏิบัติการอีกด้วย

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก : http://relexsolutionscom.c.presscdn.com

S&OP มักจะเกี่ยวข้องสัมพันธ์กับหลากหลายตำแหน่งหน้าที่ในองค์กร เช่น ฝ่ายขาย ฝ่ายผลิต และฝ่ายการเงิน ทั้งนี้เพื่อให้เกิดความเห็นพ้องต้องกันในเรื่องของแผนหรือการพยากรณ์เพียงหนึ่งเดียวที่จะสามารถขับเคลื่อนธุรกิจทั้งหมดทั้งมวลขององค์กรได้

อย่างไรก็ดี บางองค์กรอาจรวมลูกค้าและผู้ส่งมอบสินค้าเข้ามาร่วมในการวางแผนการขายและปฏิบัติการด้วย

S&OP เป็นเครื่องมืออันทรงประสิทธิภาพในการกำจัดมุมมองและเจตคติที่เห็นแก่ประโยชน์ของแผนกย่อย ๆ ของตนเอง โดยทำให้แต่ละแผนกย่อย ๆ นั้นมองประโยชน์ภาพรวมขององค์กรเป็นหลัก และยังช่วยปรับปรุงภาพรวมของการปฏิบัติการอีกด้วย

ที่มา : CSCMP Glossary

ขอบคุณภาพจาก : http://relexsolutionscom.c.presscdn.com

วันพฤหัสบดีที่ 23 กรกฎาคม พ.ศ. 2558

ABC Inventory Control - การควบคุมพัสดุคงคลังแบบ ABC

ABC Inventory Control - การควบคุมพัสดุคงคลังแบบ ABC เป็นวิธีการในการควบคุมพัสดุคงคลังโดยการแบ่งพัสดุแต่ละชนิดเป็นหมวดหมู่ตามมูลค่าของการใช้งานซึ่งอ้างอิงหลักการ 80/20 หรือหลักการของพาเรโต (Pareto)

ในการควบคุมพัสดุคงคลังแบบ ABC นั้น พัสดุชนิดที่มูลค่าสูงจะถูกกำกับควบคุมดูแลและติดตามอย่างใกล้ชิดกว่าพัสดุที่มีมูลค่าต่ำ และพัสดุที่มีปริมาณการใช้งานมากแต่ราคาถูก (เช่น น็อต สกรู แหวนรองน็อต) จะถูกดูแลควบคุมน้อยกว่าพัสดุที่มีปริมาณการใช้งานต่ำแต่ราคาแพง

โดยส่วนมากพัสดุที่มีมูลค่าสูงจะถูกจัดอยู่ในกลุ่ม A รองลงมาคือ B และ C ตามลำดับ (บางบริษัทมีกลุ่ม D ด้วยนะ) และความถี่ในการตรวจนับพัสดุในแต่ละกลุ่มจะไม่เท่ากัน เช่น พัสดุกลุ่ม A อาจต้องตรวจนับทุกสัปดาห์ พัสดุกลุ่ม B ตรวจนับทุกเดือน และพัสดุกลุ่ม C จะถูกตรวจนับเป็นรายไตรมาส

ที่มา : CSCMP's Supply Chain Management Terms and Glossary

ขอบคุณภาพจาก : http://ft7q323msjfk2hgf49jihjgw.wpengine.netdna-cdn.com

ในการควบคุมพัสดุคงคลังแบบ ABC นั้น พัสดุชนิดที่มูลค่าสูงจะถูกกำกับควบคุมดูแลและติดตามอย่างใกล้ชิดกว่าพัสดุที่มีมูลค่าต่ำ และพัสดุที่มีปริมาณการใช้งานมากแต่ราคาถูก (เช่น น็อต สกรู แหวนรองน็อต) จะถูกดูแลควบคุมน้อยกว่าพัสดุที่มีปริมาณการใช้งานต่ำแต่ราคาแพง

โดยส่วนมากพัสดุที่มีมูลค่าสูงจะถูกจัดอยู่ในกลุ่ม A รองลงมาคือ B และ C ตามลำดับ (บางบริษัทมีกลุ่ม D ด้วยนะ) และความถี่ในการตรวจนับพัสดุในแต่ละกลุ่มจะไม่เท่ากัน เช่น พัสดุกลุ่ม A อาจต้องตรวจนับทุกสัปดาห์ พัสดุกลุ่ม B ตรวจนับทุกเดือน และพัสดุกลุ่ม C จะถูกตรวจนับเป็นรายไตรมาส

ที่มา : CSCMP's Supply Chain Management Terms and Glossary

ขอบคุณภาพจาก : http://ft7q323msjfk2hgf49jihjgw.wpengine.netdna-cdn.com

วันพุธที่ 22 กรกฎาคม พ.ศ. 2558

MRP:Material Requirement Planning - การวางแผนความต้องการวัสดุ

MRP:Material Requirement Planning - การวางแผนความต้องการวัสดุ

เป็นชุดของเทคนิคที่ใช้ข้อมูลจากรายการวัตถุดิบ (BOM:Bill of Material) ข้อมูลพัสดุคงคลัง และตารางการผลิตหลัก (Master Production Schedule) ในการคำนวณความต้องการของวัตถุดิบ โดยผลที่ได้จาก MRP คือกำหนดการสั่งซื้อวัตถุดิบทดแทน

นอกจากนี้ เนื่องจาก MRP เป็นการคำนวณที่มีเรื่องเวลามาเกี่ยวข้อง ดังนั้นจึงต้องมีการปรับตารางในการสั่งวัตถุดิบเมื่อเวลามีการเปลี่ยนแปลงหรือการผลิตจริงมีความคลาดเคลื่อนจากที่วางแผนไว้ เช่น ผลิตไม่ทัน หรือลูกค้ามีการเปลี่ยนวันส่งมอบ

การคำนวณ MRP จะเริ่มจากข้อมูลในตารางการผลิตหลักเพื่อกำหนดปริมาณของวัตถุดิบทั้งหมดที่ต้องการในการผลิตสินค้านั้น ๆ และวันเวลาที่วัตถุดิบนั้น ๆ ต้องแล้วเสร็จ โดยพิจารณาถึงปริมาณวัตถุดิบที่ต้องการในแต่ละขั้นตอนตามรายการวัตถุดิบ และมีการปรับระดับของพัสดุคงคลังทั้งที่มีอยู่ในคลังสินค้าและที่สั่งไปแล้วแต่ยังมาไม่ถึง เพื่อให้ได้ปริมาณสุทธิที่ต้องการเพื่อให้สามารถผลิตสินค้าส่งลูกค้าได้ตามเวลาที่เหมาะสม

ที่มา : APICS Dictionary

ขอบคุณภาพจาก : http://stage.pacificdesignpartners.com

เป็นชุดของเทคนิคที่ใช้ข้อมูลจากรายการวัตถุดิบ (BOM:Bill of Material) ข้อมูลพัสดุคงคลัง และตารางการผลิตหลัก (Master Production Schedule) ในการคำนวณความต้องการของวัตถุดิบ โดยผลที่ได้จาก MRP คือกำหนดการสั่งซื้อวัตถุดิบทดแทน

นอกจากนี้ เนื่องจาก MRP เป็นการคำนวณที่มีเรื่องเวลามาเกี่ยวข้อง ดังนั้นจึงต้องมีการปรับตารางในการสั่งวัตถุดิบเมื่อเวลามีการเปลี่ยนแปลงหรือการผลิตจริงมีความคลาดเคลื่อนจากที่วางแผนไว้ เช่น ผลิตไม่ทัน หรือลูกค้ามีการเปลี่ยนวันส่งมอบ

การคำนวณ MRP จะเริ่มจากข้อมูลในตารางการผลิตหลักเพื่อกำหนดปริมาณของวัตถุดิบทั้งหมดที่ต้องการในการผลิตสินค้านั้น ๆ และวันเวลาที่วัตถุดิบนั้น ๆ ต้องแล้วเสร็จ โดยพิจารณาถึงปริมาณวัตถุดิบที่ต้องการในแต่ละขั้นตอนตามรายการวัตถุดิบ และมีการปรับระดับของพัสดุคงคลังทั้งที่มีอยู่ในคลังสินค้าและที่สั่งไปแล้วแต่ยังมาไม่ถึง เพื่อให้ได้ปริมาณสุทธิที่ต้องการเพื่อให้สามารถผลิตสินค้าส่งลูกค้าได้ตามเวลาที่เหมาะสม

ที่มา : APICS Dictionary

ขอบคุณภาพจาก : http://stage.pacificdesignpartners.com

Vendor Managed Inventory (VMI) - พัสดุคงคลังที่จัดการโดยผู้ส่งมอบ

Vendor Managed Inventory (VMI) อ่านว่า เวนเดอร์แมนิจอินเวนทอรี่ แปลว่า พัสดุคงคลังที่จัดการโดยผู้ส่งมอบ

VMI จะหมายถึงการที่ผู้ส่งมอบสามารถเข้าถึงข้อมูลพัสดุคงคลังของลูกค้าได้ และรับผิดชอบในการรักษาระดับของพัสดุคงคลังที่ลูกค้าต้องการเพื่อเพิ่มศักยภาพของซัพพลายเชน

กิจกรรมดังกล่าวจะลุล่วงโดยกระบวนการส่งมอบสินค้าซ้ำผ่านตารางการจัดส่งปกติซึ่งได้รับการทบทวนที่หน้างานของลูกค้า โดยที่หน้างานนั้นพัสดุคงคลังจะถูกตรวจนับและสินค้าที่ชำรุดหรือล้าสมัยจะถูกนำออก สินค้าใหม่จะถูกนำเข้ามาทดแทนให้ได้ตามระดับที่กำหนดไว้

ที่มา : APICS Dictionary

ขอบคุณภาพจาก : http://media.madisonpublications.eu

VMI จะหมายถึงการที่ผู้ส่งมอบสามารถเข้าถึงข้อมูลพัสดุคงคลังของลูกค้าได้ และรับผิดชอบในการรักษาระดับของพัสดุคงคลังที่ลูกค้าต้องการเพื่อเพิ่มศักยภาพของซัพพลายเชน

กิจกรรมดังกล่าวจะลุล่วงโดยกระบวนการส่งมอบสินค้าซ้ำผ่านตารางการจัดส่งปกติซึ่งได้รับการทบทวนที่หน้างานของลูกค้า โดยที่หน้างานนั้นพัสดุคงคลังจะถูกตรวจนับและสินค้าที่ชำรุดหรือล้าสมัยจะถูกนำออก สินค้าใหม่จะถูกนำเข้ามาทดแทนให้ได้ตามระดับที่กำหนดไว้

ที่มา : APICS Dictionary

ขอบคุณภาพจาก : http://media.madisonpublications.eu

วันอังคารที่ 21 กรกฎาคม พ.ศ. 2558

Green Supply Chain - โซ่อุปทานสีเขียว

Green Supply Chain (กรีน-ซัพพลายเชน) จะแปลว่าโซ่อุปทานสีเขียวก็ได้ หรือจะเป็นซัพพลายเชนสีเขียวก็ดี มีความหมายว่าเป็นโซ่อุปทานที่มีการพิจารณาถึงผลกระทบทางสิ่งแวดล้อมในทุกกระบวนการและได้มีการแก้ไขปรับปรุงเพื่อให้กิจกรรมทั้งหลายตลอดโซ่อุปทานนั้นสอดคล้องกับกฎหมายและข้อกำหนดด้านความปลอดภัยและสิ่งแวดล้อมโดยมีการสื่อสารไปยังลูกค้าและคู่ค้าด้วย

แหม อดไม่ได้ที่จะแถมอีกคำนึง

Green Logistics (กรีน-โลจิสติกส์) แปลว่าโลจิสติกส์สีเขียว อันนี้หมายถึงความรับผิดชอบของหน่วยงานหรือองค์กรที่ต้องมีต่อสิ่งแวดล้อมโดยการจัดการกับขยะบรรจุภัณฑ์ที่มาพร้อมกับผลิตภัณฑ์หรือชิ้นส่วนที่ตนเองสั่งซื้อเข้ามา

ที่มา : APICS Dictionary

ขอบคุณภาพประกอบจาก : https://m2.behance.net

แหม อดไม่ได้ที่จะแถมอีกคำนึง

Green Logistics (กรีน-โลจิสติกส์) แปลว่าโลจิสติกส์สีเขียว อันนี้หมายถึงความรับผิดชอบของหน่วยงานหรือองค์กรที่ต้องมีต่อสิ่งแวดล้อมโดยการจัดการกับขยะบรรจุภัณฑ์ที่มาพร้อมกับผลิตภัณฑ์หรือชิ้นส่วนที่ตนเองสั่งซื้อเข้ามา

ที่มา : APICS Dictionary

ขอบคุณภาพประกอบจาก : https://m2.behance.net

Reverse Logistics - โลจิสติกส์ย้อนกลับ

Reverse Logistics (รี-เวิร์ส-โล-จิส-ติกส์) หรือโลจิสติกส์ย้อนกลับ หมายถึง โซ่อุปทานแบบสมบูรณ์แต่มีทิศทางการไหลของผลิตภัณฑ์หรือวัตถุดิบกลับทาง คือแทนที่จะออกจากโรงงานผู้ผลิตไปยังผู้บริโภคก็กลายเป็นออกจากผู้บริโภคกลับสู่โรงงานผู้ผลิต โดยมีวัตถุประสงค์เพื่อคืนสินค้า ซ่อมแซมสินค้า นำกลับไปผลิตซ้ำใหม่ (Remanufacturing - รีแมนูแฟคเจอริ่ง ที่เห็นชัด ๆ คือหมึกปรินเตอร์ที่เรียกกันว่าหมึกรีแมนูฯ) หรือนำกลับไปรีไซเคิลเลยก็เป็นไปได้

ที่มา : APICS Dictionary

ขอบคุณภาพจาก : http://www.venlog.com

ขอบคุณภาพจาก : http://www.venlog.com

Distribution - การกระจายสินค้า

Distribution (ดิส-ทริ-บิว-ชั่น) แปลว่าการกระจายสินค้า หมายความถึงกิจกรรมที่เกี่่ยวข้องกับการเคลื่อนย้ายถ่ายเทของวัตถุดิบ สินค้า ผลิตภัณฑ์ อะไหล่ ฯลฯ จากโรงงานผู้ผลิตไปยังผู้บริโภค กิจกรรมเหล่านี้ประกอบด้วยการขนส่ง การจัดเก็บสินค้า การควบคุมพัสดุคงคลัง การขนถ่ายวัสดุ การจัดการคำสั่งซื้อ การวิเคราะห์สถานที่ตั้งคลังสินค้าและศูนย์กระจายสินค้า การบรรจุภัณฑ์ทางอุตสาหกรรม การประมวลผลข้อมูล และการสื่อสารระหว่างเครือข่ายที่จำเป็นต่อการบริหารจัดการอย่างมีประสิทธิผล

การกระจายสินค้าจะหมายความรวมถึงการส่งคืนสินค้ากลับจากผู้บริโภคสู่โรงงานด้วย (เรียกว่า Reverse Logistics - โลจิสติกส์ย้อนกลับ เอาไว้จะมาอธิบายอีกทีนะ)

ในหลาย ๆ ครั้งการกระจายสินค้าจะถูกกระทำผ่านคลังสินค้าหนึ่งแห่งหรือหลาย ๆ แห่ง

ที่มา : APICS Dictionary

ขอบคุณภาพจาก : http://www2.gruber-logistics.com

ขอบคุณภาพจาก : http://www2.gruber-logistics.com

FIFO และ LIFO

FIFO :First-in-First-Out (ออกเสียงได้ทั้ง ไฟ-โฟ่ และ ฟี-โฟ่ คำเต็มอ่านว่า เฟิร์ส-อิน-เฟิร์ส-เอ๊าท์) เป็นวิธีประเมินค่าพัสดุคงคลังทางบัญชี โดยมีสมมติฐานทางบัญชีว่าพัสดุคงคลังที่เก่าที่สุด (First in : เข้ามาก่อน) ต้องถูกจ่ายออกไปเป็นลำดับแรกสุด (First out: ออกไปก่อน)

ไหน ๆ ก็ได้คำนี้ละ เอาไปอีกคำละกัน

LIFO : Last-in-First-Out (ออกเสียงได้ทั้ง ไล-โฟ่ และ ลี-โฟ่ คำเต็มอ่านว่า ลาสท์-อิน-เฟิร์ส-เอ๊าท์) เป็นวิธีประเมินค่าพัสดุคงคลังทางบัญชี โดยมีสมมติฐานทางบัญชีว่าพัสดุคงคลังที่ใหม่ที่สุด (Last-in : เข้ามาหลังสุด) ต้องถูกจ่ายออกไปเป็นลำดับแรกสุด (First out: ออกไปก่อน)

APICS ให้หมายเหตุไว้ว่าในการเคลื่อนย้ายพัสดุคงคลังจริง ๆ อาจจะสัมพันธ์หรือไม่สัมพันธ์กับหลักการทางบัญชีก็ได้

ที่มา : APICS Dictionary

ขอบคุณภาพจาก : http://www.5squalityposters.com

ขอบคุณภาพจาก : http://www.5squalityposters.com

Logistics Management - การจัดการโลจิสติกส์

Logistics Management (โลจิสติกส์ แมนิจเมินท์) แปลว่า การจัดการโลจิสติกส์ หมายถึงกระบวนการส่วนหนึ่งของการจัดการซัพพลายเชนที่ควบคุมการวางแผนและการปฏิบัติการของการไหลทั้งไปและกลับของทั้งสินค้าและสารสนเทศระหว่างจุดต่าง ๆ ในโซ่อุปทานเพื่อตอบสนองต่อความต้องการของลูกค้า

อย่าสับสนกับคำว่า Supply Chain Management (SCM) เชียว!

จุดสำคัญของการจัดการโลจิสติกส์คือเน้นการจัดการกับ "การไหล" (Flow) ทั้งของสินค้าและสารสนเทศ แต่ไม่เน้นส่วนของการจัดหา การผลิต การสมดุลอุปสงค์และอุปทาน ในขณะที่ SCM เค้าเหมาหมดทุกอย่างที่ว่ามา

สรุปคือ Logistics Management เป็น SubSet ของ Supply Chain Management นั่นเอง ไม่งงนะ?

ที่มา : APICS Dictionary

ขอบคุณภาพจาก : http://oomservices.com/logistics-supply-chain-management/

ขอบคุณภาพจาก : http://oomservices.com/logistics-supply-chain-management/

Supply Chain Management - การจัดการโซ่อุปทาน

Supply Chain Management (ซัพพลายเชน แมนิจเมินท์) ภาษาไทยใช้คำว่า "การจัดการโซ่อุปทาน" (ราชบัณฑิตยสภาใช้ว่า "ห่วงโซ่" เหมือนห่วงโซ่อาหาร คือเป็นโซ่ที่ผูกเข้าด้วยกันเป็นห่วงๆ มีความสัมพันธ์เป็นทอด ๆ) หมายถึงการวางแผนและจัดการกิจกรรมทั้งหมดที่เกี่ยวข้องกับการจัดซื้อจัดหา แปลงสภาพ ตลอดจนกิจกรรมการจัดการโลจิสติกส์ทั้งหมด ที่สำคัญคือเป็นการบูรณาการระหว่างการประสานงานและการร่วมมือกันระหว่างคู่ค้าในทุกช่องทางการกระจายสินค้าซึ่งอาจรวมถึงผู้ผลิตสินค้า ร้านค้าส่ง ผู้ให้บริการโลจิสติกส์ซึ่งเป็นบุคคลที่สาม และลูกค้า

โดยแท้ที่จริงแล้ว การจัดการโซ่อุปทานจะหมายความรวมถึงการบริหารจัดการและสร้างสมดุลระหว่างอุปสงค์และอุปทานทั้งภายในและระหว่างองค์กร

ที่มา : Council of Supply Chain Management Professionals (CSCMP)

ขอบคุณภาพจาก http://www.sccjournal.com

ขอบคุณภาพจาก http://www.sccjournal.com

Cross-Docking -ครอสด็อกกิ้ง

Cross-Docking (ครอส-ด็อกกิ้ง) เป็นแนวคิดในการแบ่งบรรจุสินค้า ณ จุดที่รับสินค้า โดยรถบรรทุกขาเข้าที่ขนสินค้าแต่ละชนิดมาจะมาจอดที่ท่ารถ จากนัั้นสินค้าในแต่ละคันรถจะถูกนำมาแบ่งบรรจุเพื่อให้รถบรรทุกขาออกนำไปส่งยังลูกค้าปลายทางอีกครั้งโดยไม่จำเป็นต้องพักสินค้าไว้ที่ศูนย์กระจายสินค้า

การใช้ระบบ Cross-Docking จะช่วยลดต้นทุนการเก็บสินค้าคงคลังและประหยัดเนื้อที่ของศูนย์กระจายสินค้า แต่ต้องมีการจัดตารางเวลาของรถขนส่งให้ดี

ที่มา: APICS Dictionary

ขอบคุณภาพจาก http://www.eurekapub.eu

ขอบคุณภาพจาก http://www.eurekapub.eu

วันจันทร์ที่ 20 กรกฎาคม พ.ศ. 2558

Bull Whip Effect - ปรากฎการณ์แส้วัว

Bull Whip Effect (บุล-วิพ-อิ-เฟ้คท์) เป็นปรากฏการณ์ที่มีการเปลี่ยนแปลงของปริมาณการผลิตอย่างรุนแรงอันเนื่องมาจากการเปลี่ยนแปลงความต้องการสินค้าเพียงเล็กน้อย สินค้าคงคลังจะเพิ่มปริมาณสูงขึ้นอย่างฉับพลันจากที่เคยขาดกลายเป็นล้นสต็อก สาเหตุที่ทำให้เกิด Bull Whip Effect เกิดจากปัญหาการสื่อสารคำสั่งซื้อภายในโซ่อุปทานบวกกับความล่าช้าของการขนส่ง ซึ่งสามารถแก้ไขด้วยการปรับปรุงการสื่อสารตลอดโซ่อุปทาน

ขอบคุณภาพจาก : https://www.kbresearch.com

ปล.นึกถึงตอนหิว ๆ แล้วไปสั่งอาหารมาเต็มโต๊ะ สุดท้ายก็กินไม่หมด อารมณ์ประมาณนั้นเลย

Trade Bloc - ข้อตกลงทางการค้าระหว่างประเทศ

Trade Bloc (เทรด-บล็อค) หมายถึง ข้อตกลงระหว่างประเทศเพื่อลดข้อจำกัดทางการค้าภายในประเทศสมาชิก โดยทั่วไปเป็นข้อตกลงที่กระทำระหว่างประเทศที่มีอาณาบริเวณทางภูมิศาสตร์ประชิดติดกัน (แต่ไม่เสมอไป)

ตัวอย่างของเทรดบล็อคที่มีชื่อเสียงคือ NAFTA ซึ่งวิกิพีเดียอธิบายเพิ่มเติมไว้ว่า

"ความตกลงการค้าเสรีอเมริกาเหนือ (อังกฤษ: North American Free Trade Agreement) หรือเรียกคำย่อว่า นาฟตา (NAFTA) เป็นองค์กรทางเศรษฐกิจในทวีปอเมริกาเหนือ ในการที่จะร่วมมือกันแสวงหาตลาดส่งออกและลดต้นทุนการผลิตสินค้า เพื่อให้มีราคาถูกลง สามารถแข่งขันกับตลาดโลกได้หลังจากที่สหภาพยุโรป ได้แก้ปัญหาภาวะเศรษฐกิจถดถอย โดยการเปิดตลาดเสรีเป็นตลาดเดียวแล้ว ผู้นำแห่งประเทศสหรัฐอเมริกา แคนาดาและเม็กซิโกได้จัดประชุมกันเมื่อ พ.ศ. 2535 ที่จะเปิดเสรีทางการค้าระหว่างกันให้เป็นตลาดเดียว และจะลดอัตราภาษีศุลกากรให้เหลือร้อยละ 0 ภายใน 5 ปี โดยจะเริ่มดำเนินการตั้งแต่ 1 มกราคม พ.ศ. 2537 เป็นต้นไป"

ที่มา : APICS Dictionary และ Wikipedia

ขอบคุณภาพจาก : http://www.investopedia.com/…/1…/pros-and-cons-of-nafta.aspx

ขอบคุณภาพจาก : http://www.investopedia.com/…/1…/pros-and-cons-of-nafta.aspx

Run time - เวลาการผลิต

Run time หมายถึงระยะเวลาที่ต้องการใช้ในกระบวนการผลิตสินค้าหนึ่งชิ้นหรือหนึ่งล็อต ณ ขั้นตอนหนึ่ง ๆ โดยปกติแล้วเวลาดังกล่าวจะไม่รวมถึงเวลาในการติดตั้งปรับแต่งก่อนเริ่มการผลิต (Set up time)

ที่มา: APICS Dictionary

รูปภาพจาก http://www.managementguru.net

รูปภาพจาก http://www.managementguru.net

ปล. ศัพท์นี้ถูกใช้ในวงการภาพยนตร์และแวดวงคอมพิวเตอร์ด้วย แต่มีความหมายที่ต่างออกไปเล็กน้อยด้วยนะ

Logistics - โลจิสติกส์

Logistics อ่านว่า โล-จิส-ติกส์ มีผู้ให้นิยามไว้หลากหลาย แต่ในที่นี้ขอยกนิยามจากสถาบันด้านโลจิสติกส์ระดับโลกสักสองที่มาให้พิจารณากัน

1) American Production and Inventory Control Society (APICS) ได้ให้นิยามของ Logistics ไว้ว่า

"ในทางอุตสาหกรรม โลจิสติกส์ หมายถึง ศาสตร์และศิลป์ในการรับ ผลิต และกระจายวัสดุและผลิตภัณฑ์ไปยังสถานที่ทีเหมาะสมและในปริมาณที่เหมาะสม แต่ในทางการทหาร โลจิสติกส์จะหมายความรวมถึงการเคลื่อนย้ายกำลังพลด้วย"

2) The Council of Supply Chain Management Professionals (CSCMP) ก็ให้คำนิยามของ Logistics ไว้อีกแบบนึงว่า

"โลจิสติกส์ หมายถึง กระบวนการวางแผน นำไปปฏิบัติ และควบคุมวิธีการเพื่อให้เกิดประสิทธิภาพและประสิทธิผลในการเคลื่อนย้ายและจัดเก็บสินค้าและบริการ ตลอดจนข้อมูลที่เกี่ยวข้องจากจุดเริ่มต้นไปจนถึงจุดที่มีการใช้งาน โดยมีวัตถุประสงค์เพื่อให้สอดคล้องกับข้อกำหนดของลูกค้า"

สมัครสมาชิก:

ความคิดเห็น (Atom)